利德华福高压变频器在可逆反击锤式破碎机中的应用

摘要:通过对可逆反击锤式破碎机的了解,微山同泰焦化有限公司采用利德华福研发、生产的高压变频器对电机进行调速改造,取得了较大的节能效益。

关键词:可逆反击锤式破碎机,高压变频器调速系统,节能

一、用户简介

微山同泰焦化有限公司,公司始建于2003年,当时由微山公路局与微山县春蕾物资贸易有限公司合资建成。主要产品焦碳、粗苯、煤焦油、硫膏等,通过在多方调研和市场行情分析的基础上进行的,随着全球经济发展,焦碳需求也将继续增加,我国焦碳出口量和出口价格仍在持续上升,因此今后的焦碳价格将以平稳或小幅震荡攀升为主,焦碳市场进入平稳发展阶段。

二、设备工艺以及负载参数

2.1工艺流程

可逆反击锤式破碎机是细碎原煤生产线上的主要设备之一,具有破碎比大,生产能力高,产品粒度均匀等特点,其出粒的大小均匀程度直接关系到焦炭的产量与质量。为获得理想的排料粒度和锤头的均匀磨损,采用振动给料机或专用入料槽在沿入料口全长上均匀给料。物料进入破碎机后,受到高速旋转的锤头冲击而破碎,并高速冲向破碎板再次被破碎,经过破碎板的反弹,再次被弹向锤头,物料在破碎腔内经过反复冲撞和互相碰撞而破碎,在反击板体下部排料口排出。

产品粒度决定于转子的转速及转子与破碎板的间隙。可逆式锤破的两侧均配有破碎板,转子可双向运转并可充分利用锤头的两面和两侧的破碎板。

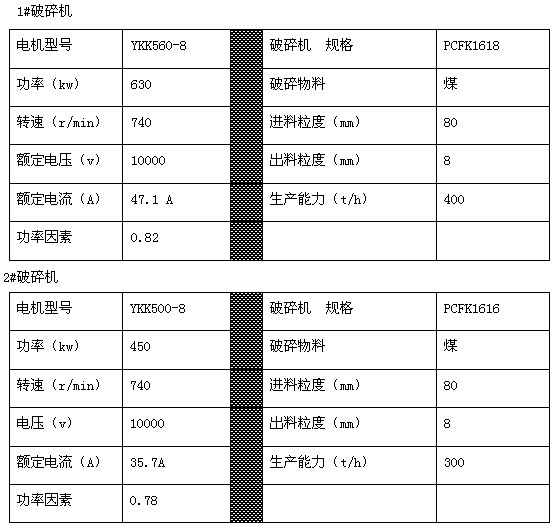

2.2负载参数

三、变频调速系统改造方案

变频器采用一拖二手动旁路,可分别驱动630KW和450KW电机,而且均具备正、反转功能。

3.1主回路方案

基本原理:一拖二手动旁路运行系统,它是由六个高压隔离开关QS41~QS43、QS51~QS53组成(见下图)。其中QS42和QS43,QS52和QS53安装机械互锁装置;QS42和QS52,QS41和QS51有电气互锁。如果两路电源同时供电,M1工作在变频状态,M2工作在工频状态时,QS43和QS51、QS52分闸,QS42、QS41和QS53处于合闸状态;M2工作在变频状态,M1工作在工频状态时,QS42和QS41、QS53分闸,QS51、QS52和QS43处于合闸状态;如果检修变频器,QS43和QS53可以处于任一状态,其它隔离开关都分闸,两台负载可以同时工频运行;当一路电源检修时,可以通过分合隔离开关使任一电机变频运行。

特点:正常情况下,允许有一负载工作在变频状态,另一负载工作在工频状态,也可以两台都在工频状态。

3.2系统构成

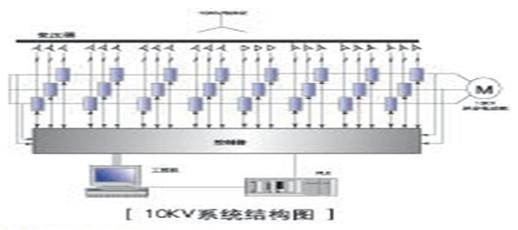

HARSVERT高压变频器采用单元串联多电平技术,直接10kV输入,直接10kV输出。由移相变压器、功率单元和控制器组成,其典型结构如下图所示。

该系统由24个功率模块组成,每8个功率模块串联构成一相,三相Y连接,直接给10kV电机供电。

变压器

输入侧移相变压器将网侧高压变换为副边的多组低压,各副边绕组在绕制时采用延边三角接法,相互之间有一定的相位差。

该系统变压器副边绕组分为8级,相互间移相7.5°,构成48脉冲整流方式。这种多级移相叠加的整流方式,消除了大部分由独立功率模块引起的谐波电流,可以大大改善网侧的电流波形,使变频器网侧电流近似为正弦波,使其负载下的网侧功率因数达到0.96。

功率模块

移相变压器的每级副边绕组的输出作为每个功率模块的三相输入。功率模块是整台变频器实现变压变频输出的基本单元,整台变频器的变压变频功能是通过单个功率模块实现的,每个功率模块都相当于一台交-直-交电压型单相低压变频器。

功率模块整流侧用二极管三相全桥进行不控全波整流,中间采用电解电容滤波和储能,输出侧为4只IGBT组成的H桥,电路结构如下图所示。

输出侧结构

输出侧由每个单元的U、V输出端子相互串接而成星型接法给电机供电,通过对每个单元的PWM波形进行重组,可得到阶梯正弦PWM波形。这种波形正弦度好,dv/dt小,对电缆和电机的绝缘无损坏,无须输出滤波器,就可以延长输出电缆长度。

控制系统

变频器控制系统接收用户的控制指令,对各功率模块进行触发、封锁、旁路等控制,使变频器提供相应的频率和电压输出。控制系统还对变频器各部件的状态进行监控,提供故障诊断信息,实现故障的报警和保护。

为了实现控制部分和高压部分完全可靠隔离,控制器与功率模块之间采用光纤通讯技术,系统具有极高的安全性,同时具有很好的抗电磁干扰性能。

3.3功能说明

(1)变频设备控制分本体、现场操作箱、DCS 三种控制方式

(2)变频设备启动采用2种方式;

第一种方式为上高压电变频设备自检合格后,变频器自动启动;

第二种方式为上高压电变频器自检合格同时接收到启动指令后才能启动;2种启动方式通过启动方式选定后运行在相应的启动方式;设备只能分别单独运行其中一种方式。

(3)现场操作箱具备:启动、停机、急停、正反转选定、上电启动或正常启动选定按纽或转换开关,同时有相应的指示灯指示,同时具备转速调节转速显示和反馈转速显示、电机电流显示(数字显示)功能。

(4)对于可逆锤式破碎机的重载设备,要求严格按照规定日期进行交替使用,防止单面锤头长时间运行,严重受损。变频器运行,可以切换刀闸选择任一负载,电机运行方向可以通过操作箱上的正反转动设定功能来选择,控制系统自动调出所对应的电机参数。

界面最上面一行显示负载功率和运行方向(图六)

四、高压变频器改造后节能情况

按照每年累计300天运行时间,电价为0.5元。对于特殊负载破碎机来说,工艺性能要求满速运行。

4.1 工频与变频能耗计算

(1)630kW工频年消耗量计算:

电动机额定输入电压:10kV

电动机额定输入电流:30A

功率因数:0.82

计算公式:P=426kW

年运行时间:T=300*24=7200h

累计年耗电量:3067808度

因此,采用工频运行时年用电费:153.4万元

(2)630KW变频年消耗量计算:

电动机额定输入电压:10kV

电动机额定输入电流:21A

功率因数:0.82

计算公式:P=298kW

年运行时间:T=300*24=7200h

累计年耗电量:2147466度

因此,采用变频运行时年用电费:107.3万元

(3)450KW工频年消耗量计算:

电动机额定输入电压:10kV

电动机额定输入电流:24A

功率因数:0.78

计算公式:P=324KW

年运行时间:T=300*24=7200h

累计年耗电量:2334527度

因此,采用工频运行时年用电费:116.7万元

(4)450KW变频年消耗量计算:

电动机额定输入电压:10kV

电动机额定输入电流:16A

功率因数:0.78

计算公式:P=216kW

年运行时间:T=300*24=7200h

累计年耗电量:1556351度

因此,采用变频运行时年用电费:77.8万元

4.2 节能计算

五、电机变频改造后的运行情况

采用变频调速的好处:

(1)因设备交替使用,按照单台一年累计运行时间计算,变频器的改造达到了预期的节能效果。

(2)电机实现软启动功能,电机启动电流远远小于额定电流,减少对电网污染。

(3)减轻了起动机械转矩对电机机械损伤,降低了噪音,有效的延长了电机的使用寿命,相应地延长了许多零部件的寿命。

(4)可逆反击锤式破碎机负载比较特殊,主要是塌料的影响,特别是进料口堵料塌料影响比较严重,发生塌料时负载波动很大。矢量控制对转矩的计算速度非常快,当负载变化时,能限制在额定转矩,防止过载,避免了意外跳闸现象。

(5)控制系统能够自动识别电机正反转运行参数,杜绝了人为修改参数出现的失误。

六、总结

通过对可逆反击锤式破碎机的系统改造,改善了生产工艺,延长了设备寿命,并且取得了良好的经济效益。

参考文献

[1]高压变频调速系统HARSVERT-A系列技术手册 北京利德华福电气技术有限公司

[2]山东山矿技术材料

打印本文

打印本文 关闭窗口

关闭窗口