再论当前通用水泥标准修订等若干问题

—兼与《通用硅酸盐水泥国标的反思与建议》作者商榷

《通文》谈到“目前我国普通建筑物的平均寿命只有二三十年。导致这一结果的一个不可回避的重要因素是32.5等级水泥的大量应用,尤其32.5复合水泥”不知岀自那个权威单位的研究结论?国內是否立项开展这方面研究? 既没有分析原因,也没列岀任何依据,是否想当然随意写的?仅就水泥质量原因来说,《通文》中列举的混凝土早期开裂、强度倒缩等现象恰恰是更多地与使用普通水泥等早强高强水泥有关。

2、提高混凝土耐久性的主要措施

目前提高耐久性的主要途径有:最大限度地降低其水胶比,提高混凝土的致密性;改善水泥水化产物的组成;提高混凝土的远龄期强度。

其中,通过减少水灰比的方法更为科学和经济。因此,在实际应用中,配制高强度等级的混凝土应选用强度等级高的水泥,配制低强度等级的混凝土,则应选用强度等级低的水泥。选择保水性较好的水泥,配制混凝土时有利于减少内部的泌水腔和表面的泌水层,改善混凝土的界面结构与表面硬度,可提高混凝土的匀质性、强度及耐久性能。而历经2000年自然环境侵蚀的古罗马建筑能完整保存,其石灰—火山灰混凝土的特征是:混凝土凝结硬化缓慢、早期强度低。

五、国内外水泥标准及体系、产品结构的对比分析

1、水泥命名和分类7

绝大多数国家的水泥标准已采用ISO标准体系;美国水泥标准按水泥的突出特性和掺加混合材种类分类命名,通用水泥分别包括在ASTMC150《波特兰水泥》和ASTMC595《混合水硬性水泥》中; EN197-1只包括通用水泥,设置了CEM II波特兰-复合水泥和CEM V复合水泥,分32.5、42.5、52.5三个等级;EN197-2只包括特种水泥。日本JISR5210《波特兰水泥》涵盖了部分特种水泥和部分通用水泥。我国与欧洲水泥标准大体一致。

值得关注的是,倒是上述地区和国家,并未有 “普通硅酸盐水泥”这一名称,只是在标准中将“普通型”与其它特性型产品在属性上加以区别,其含义与通用一致。而《通文》谈到:“纵观国内外水泥标准,除欧洲标准外,美日韩等国均不涉及复合水泥。”言外之意是:不应该选择采用欧洲标准,从而否定采用了欧洲标准与ISO标准的我国水泥标准体系,而且,混淆并否定美国水泥标准设置了混合水泥这一事实。

应当特别指出的是:GB175-2007中对于产品品种、级别设置科学,符合我国水泥工业及混凝土应用实际情况。标准应定期修订完善,但不能违背修订原则和科学精神。所有产品都有系列、级别、规格、型号,32.5复合水泥是系列等级产品之一,缺此级别产品,则通用水泥标准是不完整的,将会打乱和破坏了已经建立的产品系列与应用、设计规范。

水泥分类应将性能相近的归为一类,32.5复合水泥具有通用水泥的属性,按水泥的分类和命名规则,结合复合水泥的性能和用途,应属于通用硅酸盐水泥范围,实际也是通用水泥的重要组成部分。

2、通用水泥中混合材种类和掺量

水泥组分是水泥品种的基本界定条件,各地区(国)标准中都规定了水泥的混合材料品种和掺量范围。日本、美国标准规定可使用的混合材种类相对较少,中国和欧洲水泥标准中规定的混合材品种较多。欧洲水泥标准混合材的最高允许掺量最大,总量最高达80%。而中国、日本、美国均为70%。基于与国际标准接轨和我国实际情况的结合,GB175-2007对混合材的种类和掺量的规定,严于并借鉴了欧洲国际先进标准,为合理选择水泥品种提供了指南,也有利于节能减排。

3、强度指标设置

欧洲水泥标准同一等级的早期强度指标对每一种水泥都一样,28天强度指标与强度等级一致,还规定了强度值上限;美国、日本标准没有规定强度等级,而按不同类型、不同品种的水泥规定各龄期强度指标,ASTMC1157 “水硬性水泥的标准性能规范”中,规定通用水泥的3d和7d强度分别不得大于20MPa和30MPa,这有利于控制混凝土的早期水化放热和强度发展,降低其开裂趋势,且可减少资源消耗。

六、科学客观地认识32.5水泥及复合水泥

1、水泥生产及混合材掺加实际状况

2013年湖南省水泥产量11300万吨,2012年10530万吨。初步统计其中32.5复合水泥约占68%,42.5普通及复合水泥约占29.5%。我省大多数干法企业近几年32.5复合水泥均占60%以上,最高达95.7%。由于掺加单一混合材的粉煤灰、火山灰、矿渣水泥性能限制及用户习惯等原因, 不被市场接受;矿渣供应紧张,32.5矿渣水泥生产也很不经济,所以我省上述三个品种几乎没有生产量,国内生产使用量也极少。全国32.5复合水泥产量估计占总产量60%以上。

目前国内生产 32.5包括多数42.5水泥基本上是双掺或多掺(3-4种)混合材,且绝大多数掺石灰石。海螺等大企业32.5水泥几乎都是双掺或多掺,仅石灰石掺量普遍达15%-22%左右,既优化了产品性能,又降低了生产成本。若标准取消32.5复合水泥后,今后32.5水泥只能掺其中一种活性混合材,干法企业能适应吗?水泥企业综合考虑混合材资源与成本、性能及市场认可等因素,预计今后32.5级水泥还会是双掺或多掺混合材,即还是复合水泥,将造成32.5级水泥绝大多数是假冒产品、无标产品!

如果品种结构不齐,水泥企业尤其小企业乱掺混合材现象和掛羊头卖狗肉问题将更严重,监管将更加困难,大企业反而因标准受到限制,无法生产适销产品,加剧不公平竟争。取消32.5复合水泥很难改变32.5水泥双掺或多掺混合材的普遍状况,从任何角度分析,也完全没必要改变, 要改变的是严格执行标准并强化监管与自律。市场需求是引导制定标准的主要依据之一,取消32.5复合水泥,短期难以降低32.5级水泥比例,也不能解决滥掺及质量问题。相反,会在生产领域引发极大混乱,带来巨大负面影响。干法企业生产什么替补品种呢?将面临非常难堪的窘境,将对水泥企业规范运行人为设置了极大不合理障碍,严重影响企业经济效益。抛开市场需求因素,若大部分改为42.5水泥,碳等排放与能耗肯定会非正常增加,更加剧了水泥工业对环境的不良影响。

我省粉煤灰、煅烧煤矸石(石煤渣、炉渣)、冶炼废渣、石灰石四大类基本能涵盖绝大多数混合材品种。GB175-2007对水泥产品规定了基本相同的技术要求。允许熟料+少量石膏+20%至40%粉煤灰或火山灰质混合材生产单掺的粉煤灰或火山灰质水泥,如用熟料+石膏+20%粒化高炉矿渣+20%粉煤灰复合掺加生产的复合硅酸盐水泥,其综合性能比粉煤灰、火山灰水泥优越,若今后不允许生产,简直不可思议。取消市场需要的产品,保留了基本不生产应用的,很难解释与理解!企业家为满足市场、水泥强度等性能与购买方检测验收等要求,生产环节滥掺混合材没有一些人想象那么严重。倒是施工方超量掺加更难监管控制,因为制成混凝土了,较难检测验收。

2、水泥市场与使用实际情况

32.5水泥完全可配制C30、C40混凝土和用于结构工程;C30砼应用量最大,我省乃至全国C20-C35砼合计约占全部砼用量的65%-70%左右,C40(含)以下砼占全部砼的90%左右。

目前商混站使用42.5水泥配制C30、C40砼都掺大量粉煤灰、矿粉、石灰石等混合材粉,以满足工程要求,砼中胶凝材料组分最终又会变成32.5甚至强度更低的复合水泥。淸华大学阎培渝教授最近撰文8:使用量最大的C30混凝土中水泥熟料用量在200kg/m³以下,总胶凝材料(熟料、掺合料)约400kg/m³,所以普通混凝土的水泥熟料系数在0.5以下。掺加混合材(掺合料)有水泥厂、施工方两种方法,各有利弊;水泥产品品种的分布是由市场需求决定的,靠行政命令不能改变,行业乱象很多是市场行为,不能通过技术标准的修订来规范,调整水泥品种不能解决水泥产能过剩的问题,不同强度的水泥很容易通过调整砼配比来制备不同标号(高标号)的砼。由于水泥生产过程对质量控制的条件更完善,掺合料配比更均匀;结合我国国情,多数专家认为混合材更适宜在水泥厂掺加。若取消32.5复合水泥,在工程领域和商混站滥掺现象、偷工减料会更为严重,甚至难以控制,将引发大面积工程质量问题,用户难以选购适用水泥品种,其严重后果难以想象。

国內估计约60%-65%甚至更多的水泥用于工程现场拌制混凝土,因此,预计今后很长时期水泥消费结构32.5级水泥仍会占很大比重。我国42.5比例低其主要原因是大部分水泥用于现场搅拌砼,要提高42.5水泥比例,关键是提高预拌砼比例。农村、水利等建设由于现场计量等设施不完善及相应混合材粉资源、生产、专用运输车辆、储存等条件限制,不便掺加混合材粉;假如用行政手段强行推广应用42.5水泥,必将造成极大浪费,极不利于广大农村和城镇的经济建设,将对社会带来很大影响与动荡。从长远分析还将导致部分混合材加工添加这一产业链转移到建设领域的商混站,且很可能添置磨机自行加工掺合料,又会造成重复投资,对水泥工业提高产品附加值及服务能力也带来局限。

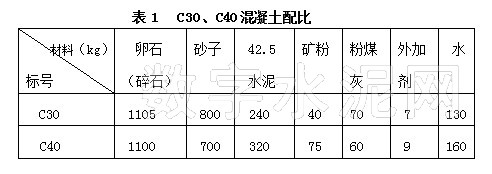

发达国家42.5水泥比例高,主要原因是绝大部分是预拌砼,且大部分掺合料在砼配制时掺加。推广应用高性能混凝土是方向,但不能一蹴而就,目前也不是水泥等材料质量限制了其推广,而是应用与体制问题。应用、设计规范及相关建设法规、标准起关健作用,是用户选择材料及质量等级。北京、上海等城区基本上是预拌砼,推广到所有城乡有个过程,是社会发展如生产率到一定阶段的结果。最近我省有关部门联合调研商砼站,表1是C30、C40砼选用较多的材料配比:

3、复合水泥的性能、优势与国际水泥工业发展方向

复合水泥具有制造过程的经济性和环保性,以其和易性好的施工性能和水化热低的优点,适合大体积工程的应用。掺两种(含)以上混合材有利于改善颗粒级配、形貌和复合叠加效应,尤其掺有矿渣类材料的复合水泥, 综合改善了水泥性能, 可确保混凝土工程的耐久性和体积稳定性。据测算,每增加1%的混合材掺量,吨水泥CO2排放量可减少8kg,每万吨水泥NOX排放量减少180-210 kg,取消32.5复合水泥将导致大量分散的工业废渣无法消纳利用。国际能源机构(IEA)和水泥工业可持续发展促进委员会(CSI)等拟定的《2050世界水泥工业发展技术路线图》9中,提出了水泥发展的最重要的方向是由生产普通波特兰水泥(OPC)转向生产混合水泥,其中重要内容是广泛研究采用具有水硬性或胶凝性潜质的各种工业废料,例如矿渣、粉煤灰、冶炼渣、化工渣、矸石等,进行深度加工用以替代部分水泥熟料,生产少熟料水泥(混合水泥),甚至是无熟料水泥, 往水泥中多掺混合材,用混合材替代部分熟料。因此,增加混合(复合)水泥产量是趋势,我国己投入大量科技经费,如国家“973”和“863”重点科技计划,用以研究低熟料用量的高性能水泥与混凝土。

《通文》强调了生料制备阶段消耗废渣的优势,请问生料阶段消耗废渣与水泥制备中消耗废渣能进行比较吗?熟料制造过程就涵盖了生料中消耗的工业废渣。

但是,水泥尤其是复合水泥生产应用中有两种现象值得关注与加强监管,其一是少数企业和混凝土制造过程不按标准规范要求,滥掺混合材;其二是施工方不能合理地选择和使用水泥。对前者应加强执行、监管,对后者应正确引导与严格规范。但不能因不良企业的行为、监管不力、用户使用不当等问题就否定产品存在及标准的合理性、科学性。

七、结论与 GB175-2007修订建议

1、GB175-2007修订应当贯彻科学性、适应性(适合生产应用实践)与民主性(少数服从多数) 的基本原则,按《标准化法》和标准制修订程序开展研究修订工作。水泥产品标准最关健是科学制订产品性能要求,应重点研究混凝土及其施工对水泥产品的技术要求。

2、从水泥生产与应用实际状况、水泥工业发展方向、标准的制修订原则、体系结构与趋势、复合水泥的性能与优势、环境保护和资源综合利用等方面分析,保留32.5复合水泥是科学和合理的,也是必须的。

3、GB175-2007修订其它条款, 建议按产品标准的结构和编写规则等通行要求,将技术要求分为岀厂检验、型式检验两大类。型式检验增加混凝土主要性能指标,并将碱含量、细度、不溶物、氧化镁、氯离子列为型式检验指标,烧失量可列于选择性指标;应控制比表面积的上限。增加使用混合材的种类;检验和验收规则可增加现场取样和判定规则。

4、认为标准及所设产品级别会造成水泥产能过剩从概念、认识到结论都是错误的,取消32.5复合水泥对化解产能过剩矛盾毫无作用。

5、标准是“协商一致”的结果,只有所有参与者相互协作使社会广泛接受标准并予以实施,该标准才有价值。若取消32.5复合水泥将对行业近5000家企业和全社会产生巨大影响,有关单位应以科学民主、实事求是和对历史负责任的态度,广泛讨论,进一步调研论证,慎重决策。最起码也要研究好善后事项即替代品种的设置、相关应用规范,并与GB175修改同步进行。

参考文献:

[1] 黄忠卫 .丁美荣 关于目前我国水泥工业若干问题的思考与建议[J] . 水泥 2014(01)

[2] 胡祖才 .化解产能过剩关键在于抓落实-访国家发展和改革委员会有关负责人[J] . 国家发展和改革委员会网站 2013(11-11)

[3]王世俊.技术标准行业垄断性分析及建议[J] . 中国标准化2011(1)

[4]万战翔. 中华人民共和国标准化法修订工作若干问题之探讨 .石油工业技术监督[J] 2011(1)

[5]梁燕君. 安全与化工标准化[J] . 中国标准化2009(10)

[6]吴笑梅.樊粤明 优质水泥的评价[J] . 水泥 2007(02)

[7]颜碧兰.江丽珍.肖忠明.刘晨.张秋英 GB175-2007《通用硅酸盐水泥》标准修订焦点解析[J] .2006(10)

[8]阎培渝 . 对通用水泥国家标准修订的思考与建议[J] . 水泥 2014(02)

[9]高长明. 2050年世界水泥工业发展技术路线图[J] . 水泥技术 2010(1)

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。

热门排行

- 警惕!水泥跨大区域流动打翻市场这…

- 突破!首趟公转铁水泥专列进京,预…

- 23家水泥企业入围第四批绿色制造名单

- 禁一刀切 水泥等行业将开展环保分…

- 工信部原材料司赴泛东北调研召开座…

- 跨5省产能置换!中咨公司将组织三…

- 发改委公布中国建筑材料联合会和中…

- 山东省水泥行业协会会员大会第三次…

- 高长明:解读为什么非洲国家没有32…

- 乔龙德在中国建材联合会系统2019年…

- 央视:产能过剩,水泥价格不断走高…

- 四川省2019-2020年错峰生产方案出炉

- 孔祥忠:水泥行业供给侧结构性改革…

- 孔祥忠:行业结构调整和企业创新发…

- 错峰停窑5个月!辽宁今冬水泥错峰…

- 中国水泥协会致徐德龙院士唁电

- 讣告-徐德龙院士逝世

- 旺季即将来临,各地水泥价格陆续反弹

- 国务院关于印发打赢蓝天保卫战三年…

- 中国水泥协会致唁电对陈全德教授逝…

- 2018年1-5月份水泥行业经济运行报告

- 国务院:严禁水泥等行业新增产能

- 两部门联合公布水泥行业2017年能效…

- 宁夏经信委关于水泥产能置换方案的…

- 水泥企业大气污染物排放当量换算解读

- 高长明:我国水泥窑协同处置废弃物…

- 乔龙德:不忘初心,牢记使命,把一…

- 警惕:仅取消了PC32.5R水泥,易造…

- 山东省水泥行业协会成立暨会员大会…

- 《中国水泥企业社会责任指南》等三…