黑生料节能增效剂的研发及其人窑物料制备工艺的变革

北京炭宝科技发展有限公司董事长、总经理 崔宝岭

O 引言

众所周知,我国是当今世界上拥有水泥立窑数和立窑水泥产量最多的国家,但立窑水泥产业的发展水平、结构层次、增长质量依然较低,资源、能源,尤其是以煤为主的制约瓶颈日益加剧,节约能源、水源和保护环境的压力越来越大。随着我国现代新型干法水泥工业的迅速发展,传统立窑的外延型、粗放式经济增长模式已走到尽头。

面对未来,我们如何运用科学发展观不断发现现代立窑水泥技术创新点,广泛而深入地开展“黑生料节能增效剂的研发及其人窑物料制备工艺的变革”,即以科学方法和技术手段,解决好业内人士普遍关注的立窑水泥生存和发展的问题,越来越显得至关重要。

1 项目来源和实施的进展情况

1.1 项目来源

《黑生料节能增效剂的研发及其人窑物料制备工艺的变革》,系我公司与中国煤炭科学研究院煤质与环保研究所等创新洁净煤燃烧理论和现代立窑水泥技术,业已完成或正在转化为现实生产力的高新技术项目

1.2 实施的进展情况

2004年5月,保灵牌节能增效剂研发成功,已先后在全国28个省(市、自治区)200多家立窑水泥企业推广应用,实践证明具有良好的企业内部收益率和显著的节能与环保效益。并已初步形成全国性的专项技术咨询服务网络,一支供职于本公司的专家队伍活跃在生产第一线。

2006年9月,保灵牌对辊成珠机研制成功,试产出第一批合格的含剂生料珠(压出的人窑物料呈扁圆形,似算盘珠子,为区别于传统的生料球而称谓生料珠),其水份6%,仅为生料球含水率的一半,已在立窑水泥企业试产成功。

在不到一年的时间里,我公司共开设免费专题学习班10期,培训来自各地学员300多人。目前,我公司开展全面质量管理,夯实质保体系认证、绿色产品认证等基础工作.已申报多项国家专利,加强自主知识产权的保护。

2 有关基本原理、工艺流程、技术关键、技术路线与创新点

2.1 基本原理

2.1.1 节能增效剂及其生料珠的制备

节能增效剂是由拥有自主知识产权的核心剂(催化剂、活化剂、洁净剂)与之辅助剂(含改性剂、助燃剂、膨化剂等)配制而成。

生料珠是采用准干压法将混合料(黑生料+剂)经专用对辊成珠机压制而成。

2.1.2 煤炭燃烧的本质

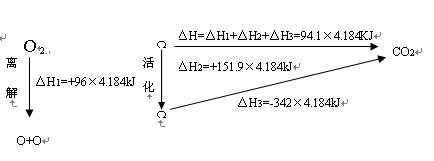

煤炭燃烧实质上是炭被氧化生成CO2并放出热能的过程。其热化学反应方程式是:

C+O2→CO2 -94.1×4.184kJ/mol

很显然,炭只有在足够供氧的前提下才能得以充分燃烧。

从煤炭燃烧热力学方程所示断开或形成化学键的能量变化△H(焓变)可以看出:提高煤炭热效率的关键在于设法降低氧的离解能与炭的活化能。

2.1.3 节能增效剂的作用原理

本剂实际上是剂中之剂,均含有数种多氧化态金属氧化物。这些物质在反应过程中能够放出原子氧[O],原子氧可直接与炭反应放热。即:

MO3 →MO+2[O],

2[O]+C→CO2-94.1×4.184kJ/mol

式中:M代表金属元素。

原子氧[O]可直接与炭反应放热,因为它不存在氧分子离解吸热的过程(O2→O+O+96×4.184kJ/mo1),所以远比空气中的氧分子[O2]与炭反应放出的热能高。正因为如此,生料珠在立窑煅烧过程中,既能珠内制氧,使之充分内燃,加上珠体借助剂中的膨化剂产生细微裂缝,改变了传统黑生料球“由表及里”的燃烧方式,即“由内及外”;又能珠外制氧,与之CO、SO2、H2S、NO2、H2等混合而产生极易燃烧的CH4(甲烷)气体燃料形成燃烧,使原本应该排出的烟尘以及有害气体得以洁净利用,如固硫.固尘等。本剂中之剂还能有效降低多组份富氧矿物氧的离解能与炭(C)及CaCO3中的C(炭)在郝氏反应后生成CO燃烧时所需活化能,有利于形成上述内外结合的煅烧环境,从根本上改善了物料的易烧性和易磨性;诸多微量元素能促使体系共熔点下降、液相量增多而粘度减小、对f-CaO的吸收,防止B-C2S向r-C2S转化,有益于熟料低温烧成和避免熟料粉化及其安定性不良,以实现其节能、降耗、环保增效的目标。

2.2 工艺流程

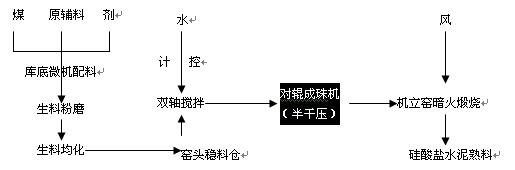

其带剂人窑物料制备工艺流程图如图

2.3 技术关键

主要包括:①不变核心剂的研发;②可变辅助剂的互补性研究;③专用对辊成珠机的研制;④带剂入窑物料制备工艺参数及其热工制度的确定。

2.4 技术路线

从调研人手,因地制宜,优化设计与之不同区域生产条件相适应节能增效剂的不同配方,对图2—1所示工序实行在线工艺参数的监、测、控,通过采用专家巡诊的办法,切实解决应用厂家所遇到的技术难点问题。

2.5其创新点

(1) 将一种能改变煤炭燃烧方式的新型节能增效剂,被创新地应用于现代立窑水泥熟料煅烧之中,使原本应该排出的烟尘及有害气体得以利用形成洁净燃烧;

(2) 在国内外首次创新地采取准干压法制备人窑物料的节水新工艺、节能新技术,将专用对辊成珠机替代传统的预加水成球机,付诸实践,并就“生料珠”区别于“生料球”作出特定的命名。

凡本网注明“来源:数字水泥网”的所有文字、图片和音视频稿件,版权均为“数字水泥网”独家所有,任何媒体、网站或个人在转载使用时必须注明“来源:数字水泥网”。违反者本网将依法追究责任。

本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

如本网转载稿涉及版权等问题,请作者在两周内尽快来电或来函联系。